Vysokotlaký reaktor (magnetický vysokotlaký reaktor) představuje významnou inovaci v aplikaci technologie magnetických pohonů na reakční zařízení. Zásadně řeší problémy s netěsností hřídelového těsnění spojené s tradičními ucpávkami a mechanickými ucpávkami a zajišťuje nulové netěsnosti a kontaminaci. Díky tomu je ideálním zařízením pro provádění chemických reakcí za podmínek vysokých teplot a tlaku, zejména pro hořlavé, výbušné a toxické látky, kde jsou jeho výhody ještě zřetelnější.

Ⅰ.Funkce a aplikace

Díky konstrukčnímu návrhu a konfiguraci parametrů může reaktor dosáhnout ohřevu, odpařování, chlazení a nízkorychlostního míchání, které jsou vyžadovány specifickými procesy. V závislosti na tlakových požadavcích během reakce se konstrukční požadavky na tlakovou nádobu liší. Výroba musí striktně dodržovat příslušné normy, včetně zpracování, testování a zkušebního provozu.

Vysokotlaké reaktory se široce používají v průmyslových odvětvích, jako je ropa, chemikálie, gumárenství, pesticidy, barviva, farmaceutický a potravinářský průmysl. Slouží jako tlakové nádoby pro procesy, jako je vulkanizace, nitrace, hydrogenace, alkylace, polymerace a kondenzace.

II.Typy operací

Vysokotlaké reaktory lze rozdělit na dávkové a kontinuální. Obvykle jsou vybaveny plášťovými výměníky tepla, ale mohou také zahrnovat vnitřní spirálové výměníky tepla nebo košové výměníky tepla. Možností jsou také externí cirkulační výměníky tepla nebo refluxní kondenzační výměníky tepla. Míchání lze dosáhnout mechanickými míchadly nebo probubláváním vzduchu či inertních plynů. Tyto reaktory podporují homogenní reakce v kapalné fázi, reakce plyn-kapalina, reakce kapalina-pevná látka a třífázové reakce plyn-pevná látka-kapalina.

Řízení reakční teploty je zásadní pro zamezení nehod, zejména u reakcí s významnými tepelnými účinky. Dávkové operace jsou relativně přímočaré, zatímco kontinuální operace vyžadují vyšší přesnost a kontrolu.

III.Strukturální složení

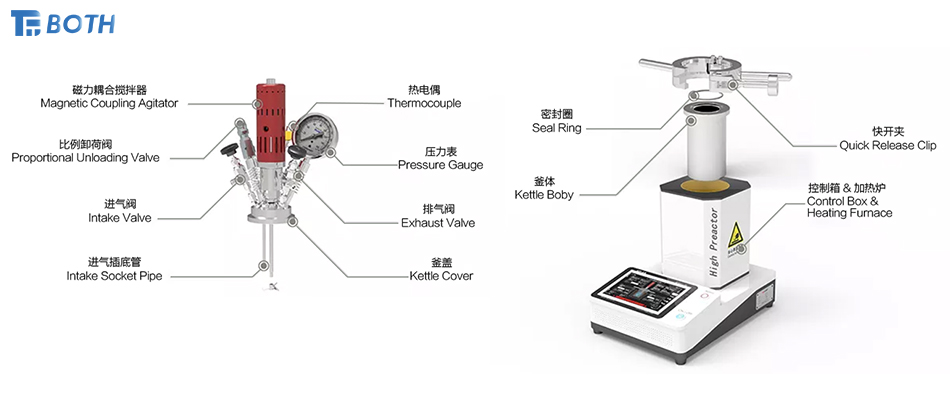

Vysokotlaké reaktory se obvykle skládají z tělesa, víka, převodového zařízení, míchadla a těsnicího zařízení.

Tělo a kryt reaktoru:

Plášť se skládá z válcového tělesa, horního krytu a spodního krytu. Horní kryt lze přivařit přímo k tělesu nebo připojit pomocí přírub pro snadnější demontáž. Kryt je vybaven průlezy, otvory pro manipulaci a různými procesními tryskami.

Míchací systém:

Uvnitř reaktoru míchadlo usnadňuje míchání, čímž se zvyšuje rychlost reakce, zlepšuje přenos hmoty a optimalizuje přenos tepla. Míchadlo je připojeno k přenosovému zařízení pomocí spojky.

Těsnicí systém:

Těsnicí systém v reaktoru využívá k zajištění spolehlivosti dynamické těsnicí mechanismy, včetně především těsnění a mechanických ucpávek.

Ⅳ.Materiály a další informace

Mezi běžné materiály používané pro vysokotlaké reaktory patří uhlík-manganová ocel, nerezová ocel, zirkonium a slitiny na bázi niklu (např. Hastelloy, Monel, Inconel), stejně jako kompozitní materiály. Výběr závisí na specifických požadavcích aplikace.

Pro více informací o laboratorních mikroreaktorech aHighPujištěníRreaktory, klidněCkontaktujte nás.

Čas zveřejnění: 8. ledna 2025